ICT测试和首件检测的区别

718在SMT(表面贴装技术)生产制造里,ICT测试和首件检测区别显著,具体如下: 简单来说,ICT测试是量产中对电路板电气性能的“全面体检”,首件检测是生产初始对“生产条件正...

查看全文全站搜索 产品中心 新闻中心

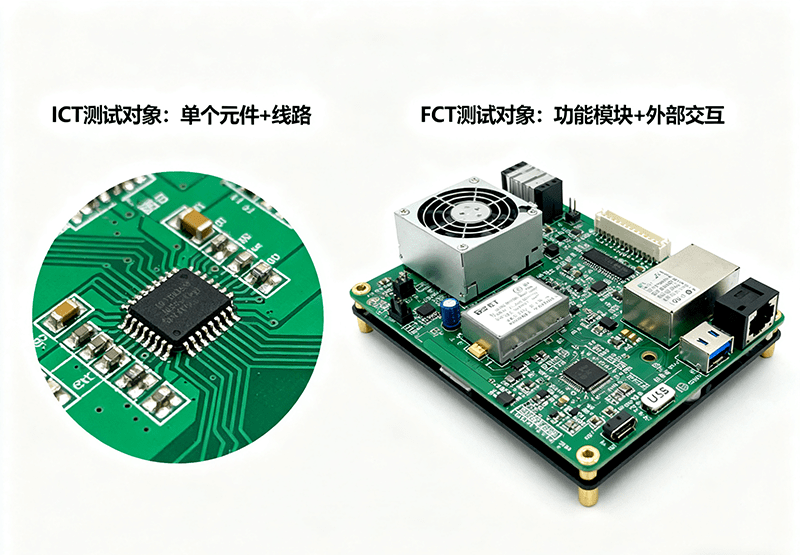

在 PCBA(Printed Circuit Board Assembly,印刷电路板组件)电测领域,ICT(In-Circuit Test,在线测试) 和 FCT(Functional Circuit Test,功能测试) 是两种核心测试手段,二者从测试原理、目的到应用场景均存在显著差异,共同构成了 PCBA 从 “元件级验证” 到 “系统级验证” 的完整测试链路。以下从 7 个核心维度详细对比二者的区别,并补充实际应用场景与协作逻辑。

测试目的是二者最本质的区别,直接决定了测试的设计逻辑和应用阶段。

| 测试类型 | 核心定义 | 核心目的 |

| ICT(在线测试) | 利用针床夹具接触 PCBA 上的测试点(Test Point),通过向电路注入微小信号,检测单个元件的参数及电路连接性的测试方法。“在线” 指测试时元件 “在线”(焊接在 PCB 上),但需与系统其他部分隔离(避免干扰)。 | 1. 元件级验证:确认元件是否 “焊对、焊好、性能合格”(如电阻阻值、电容容值、IC 是否漏焊); 2. 连接性验证:检测 PCB 线路是否存在短路、开路、虚焊(如焊盘与元件引脚接触不良); 3. 早期缺陷拦截:在 PCBA 组装初期(未接入系统前)发现基础缺陷,避免后续功能测试时 “定位困难”。 |

| FCT(功能测试) | 模拟 PCBA 的实际工作环境(如接入电源、信号输入 / 输出、负载),检测其是否能实现设计规定的 “完整功能” 的测试方法。“功能” 指 PCBA 作为一个 “功能模块” 的最终用途(如电源板的电压输出、控制板的信号响应)。 | 1. 系统级验证:确认 PCBA 在真实工况下的功能是否正常(如手机主板能否正常接收信号、家电控制板能否驱动电机); 2. 性能指标验证:检测功能的 “质量”(如电源板输出电压的纹波、传感器信号的精度是否达标); 3. 用户场景模拟:提前暴露 PCBA 在实际使用中可能出现的问题(如高低温下的功能稳定性)。 |

原理差异决定了测试的 “颗粒度”——ICT 聚焦 “局部元件 / 线路”,FCT 聚焦 “整体功能”。

ICT 通过针床夹具(根据 PCB 设计的测试点定制)与 PCBA 上的裸露测试点(如焊盘、过孔)接触,构建 “测试回路”,核心原理包括:

直流参数测试:对电阻、电容、电感、二极管、三极管等元件,施加直流电压 / 电流,测量其参数(如电阻的阻值、电容的充放电时间),判断是否与设计值一致(如 1kΩ 电阻实测为 990Ω±5% 即合格);

开路 / 短路测试:向指定测试点注入小电流,检测相邻测试点间的阻抗 —— 阻抗无穷大则为 “开路”(如线路断裂),阻抗接近 0 则为 “短路”(如相邻线路焊锡连桥);

IC 测试:通过 “边界扫描(JTAG)” 或 “专用测试向量”,检测 IC 的引脚连接性(如是否漏焊、虚焊)及基础逻辑功能(如是否能响应指令),但不测试 IC 的完整应用功能。

FCT 不直接检测单个元件,而是将 PCBA 视为一个 “黑盒”,模拟其在终端产品中的工作状态,核心原理包括:

环境搭建:通过测试治具(如固定 PCBA 的夹具、连接接口的插头),为 PCBA 提供实际工作所需的条件(如输入电源 12V、信号源输入(如传感器的模拟信号)、负载(如电机、LED));

信号交互:通过上位机(如电脑 + 测试软件)或专用测试设备(如示波器、万用表),向 PCBA 发送控制指令,同时采集其输出信号(如电机的转速反馈、显示屏的显示信号);

功能判断:将采集到的 “实际输出” 与 “设计标准值” 对比(如设计要求输出 5V 电压,实测为 4.95V±0.1V 即合格),判断 PCBA 的功能是否达标。

二者的测试对象直接对应 “组装阶段”——ICT 针对 “刚焊好元件的裸板”,FCT 针对 “可接入系统的功能板”。

| 测试类型 | 测试对象(PCBA 阶段) | 典型检测内容 |

| ICT | 1. 单个电子元件(电阻、电容、IC、二极管等); 2. PCB 线路(铜箔、过孔、焊盘); 3. 元件与线路的连接(如焊锡质量)。 | – 电阻阻值是否达标; – 电容是否漏液、容值是否正常; – IC 引脚是否虚焊; – 线路是否开路 / 短路。 |

| FCT | 1. PCBA 作为 “功能模块” 的整体(如电源模块、控制模块、信号处理模块); 2. PCBA 与外部设备的交互(如与传感器、执行器的通信)。 | – 电源模块是否输出稳定的 12V/5V 电压; – 控制模块是否能驱动电机正反转; – 信号处理模块是否能将模拟信号转换为数字信号; – 通信模块(如 USB、CAN)是否能正常传输数据。 |

设备的 “通用性” 和 “定制化程度” 差异显著,直接影响测试成本和灵活性。

核心设备:通用 ICT 测试仪(如安捷伦、泰瑞达、PTI的 ICT 设备),硬件固定,可通过 “测试程序” 适配不同 PCBA;

核心夹具:针床夹具(定制化)—— 根据 PCB 的测试点位置,在绝缘基板上安装数百根 “测试探针”(直径 0.1-0.3mm),探针位置与 PCBA 测试点一一对应;

特点:设备通用性强(换 PCBA 只需换针床和测试程序),夹具成本中等(取决于探针数量,通常几千到几万元),调试周期短(1-3 天)。

核心设备:组合式设备,包括 “上位机(电脑 + 测试软件)+ 信号源 / 采集卡 + 专用仪器(示波器、万用表、功率计)”,需根据 PCBA 功能定制;

核心夹具:功能测试治具(高度定制化)—— 除固定 PCBA 外,需集成 “接口插头”(如 USB 接口、电源接口)、“模拟负载”(如假负载电阻、模拟电机),甚至 “环境模拟模块”(如高低温箱);

特点:设备定制化程度高(不同功能 PCBA 需重新搭配设备),夹具成本高(复杂治具可达几万到几十万元),调试周期长(1-2 周,需编写测试软件逻辑)。

二者的覆盖范围互补 ——ICT 覆盖 “所有元件 / 线路”,但漏检 “功能级缺陷”;FCT 覆盖 “功能场景”,但漏检 “隐性元件缺陷”。

| 测试类型 | 覆盖范围 | 能检出的缺陷 | 不能检出的缺陷 |

| ICT | 1. 所有焊接在 PCBA 上的元件(电阻、电容、IC 等); 2. 所有设计了测试点的 PCB 线路。(注:无测试点的元件 / 线路无法检测) | – 元件错焊(如将 1kΩ 电阻焊成 10kΩ)、漏焊、虚焊; – 线路开路、短路、焊锡连桥; – 元件参数超标(如电容容值衰减、二极管反向漏电)。 | – 元件 “功能性失效”(如 IC 引脚连接正常,但内部逻辑故障,无法实现运算功能); – 多元件协作缺陷(如两个 IC 单独正常,但通信协议不匹配导致功能失效); – 动态性能缺陷(如电路在高频下的信号干扰)。 |

| FCT | 1. PCBA 设计的所有功能场景(如电源输出、信号处理、通信); 2. 功能的动态性能(如响应速度、稳定性)。 | – 功能失效(如电源无输出、电机不转); – 性能不达标(如输出电压纹波过大、信号传输延迟超标); – 多元件协作缺陷(如控制逻辑错误);- 环境适应性缺陷(如高温下功能不稳定)。 | – 无功能影响的元件缺陷(如某个电阻阻值轻微超标,但不影响整体功能); – 未覆盖的功能场景(如测试未模拟 “低电压启动”,则无法检出该场景下的缺陷); – 隐性线路缺陷(如线路存在微小裂纹,常温下正常,振动后开路)。 |

成本和效率的差异,决定了二者在量产线中的 “测试顺序”——ICT 前置(快速筛选),FCT 后置(精准验证)。

| 测试类型 | 单次测试时间 | 设备 / 夹具成本 | 人力成本 | 适用场景 |

| ICT | 短(通常 3-30 秒 / 块)—— 无需复杂信号交互,仅点对点检测 | 中 —— 设备通用(可复用),夹具成本中等 | 低 —— 自动化测试,仅需人工上下料 | 量产阶段(需快速筛选大量 PCBA,拦截基础缺陷) |

| FCT | 长(通常 30 秒 – 5 分钟 / 块)—— 需模拟工况、等待信号响应 | 高 —— 设备定制化,夹具复杂(含负载、接口) | 中 —— 需调试测试软件,部分场景需人工判断(如显示屏显示是否正常) | 量产抽检、小批量试产、成品测试(验证最终功能) |

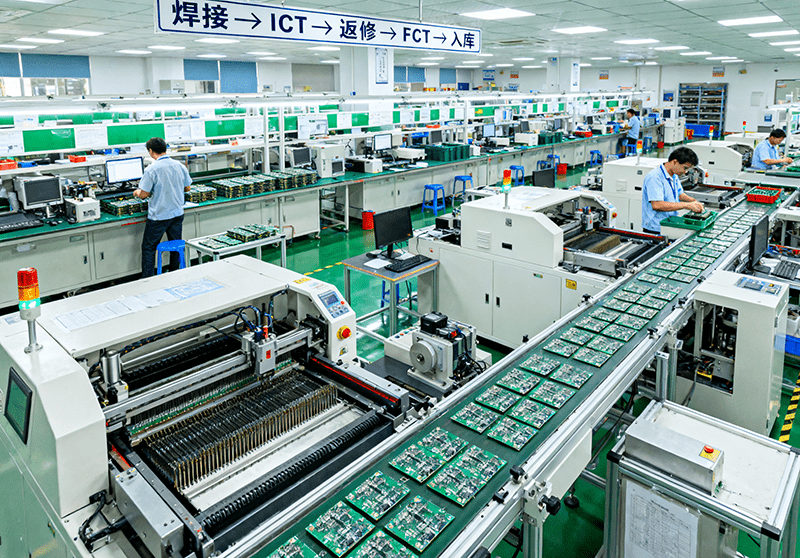

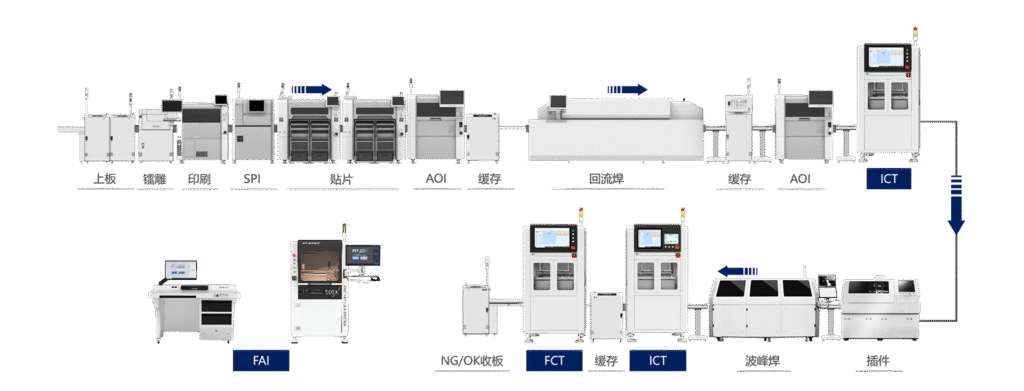

在 PCBA 生产流程中,二者的测试顺序固定,形成 “先修后测” 的高效链路:

SMT 贴片 / 插件焊接 → ICT 测试 → 返修

PCBA 刚完成元件焊接(无外壳、无外部连线),先通过 ICT 快速检测 “焊错、漏焊、开路 / 短路” 等基础缺陷,对不合格品立即返修(如补焊、更换错件),避免带着基础缺陷进入后续工序(减少 FCT 阶段的无效测试)。

组装外壳 / 接入外部部件 → FCT 测试 → 成品出厂

PCBA 完成所有组装(如装入外壳、连接传感器 / 执行器),再通过 FCT 模拟实际使用场景,验证其 “最终功能” 是否达标,合格后才能出厂。

| 对比维度 | ICT(在线测试) | FCT(功能测试) |

| 核心目的 | 元件级验证(焊对、焊好)、线路连接性检测 | 系统级验证(功能正常、性能达标) |

| 测试原理 | 针床接触测试点,检测单个元件 / 线路参数 | 模拟实际工况,检测整体功能输入输出 |

| 测试对象 | 单个元件、PCB 线路 | PCBA 功能模块、与外部设备的交互 |

| 设备夹具 | 通用测试仪 + 定制针床(成本中、周期短) | 定制设备 + 功能治具(成本高、周期长) |

| 缺陷检出范围 | 错焊、漏焊、开路、短路、元件参数超标 | 功能失效、性能不达标、多元件协作缺陷 |

| 测试效率 | 高(3-30 秒 / 块) | 低(30 秒 – 5 分钟 / 块) |

| 适用阶段 | PCBA 组装中期(刚焊完元件,未装外壳) | PCBA 组装后期 / 成品(完成所有组装) |

简言之,ICT 是 “体检中的血常规”,快速排查基础健康问题;FCT 是 “体检中的功能 CT”,精准验证整体器官功能。二者相辅相成,缺一不可 —— 缺少 ICT 会导致 FCT 阶段 “缺陷定位困难”(分不清是元件问题还是功能问题),缺少 FCT 则无法确保 PCBA 在实际使用中正常工作。

在SMT(表面贴装技术)生产制造里,ICT测试和首件检测区别显著,具体如下: 简单来说,ICT测试是量产中对电路板电气性能的“全面体检”,首件检测是生产初始对“生产条件正...

查看全文FCT(Functional Circuit Test,功能测试)在电测领域主要对电子产品的电气性能、信号传输及功能逻辑进行验证。通过模拟实际工作状态,检测产品在电力传输、信号交互等方面的功能完整性,为产品质量把控提供关键支撑。以下从多个维度对电测领域的 FCT 功能测试核心...

查看全文制作一台ICT针床(In - Circuit Test Fixture)时,为了确保针床能够准确、高效地对PCB(Printed Circuit Board)进行测试,需要提供以下几类资料: ,

查看全文现象:同一测试点反复测试失败,更换 PCB 后仍在相同位置报错。一测就报 N 个开路点,有的板子重测又好了。 板面问题 治具/探针问题 测试方法/电气设置 环境与流程 清洁/更换周期没管控,针头与板面都“越测越脏” 快速定位(1...

查看全文 0

0